Op welke problemen moet men letten bij het installeren van de wijzerplaat en de cilindernokkenasbehuizing?

Bij het monteren van de nokkenasbehuizing moet eerst zorgvuldig de speling tussen elke nokkenasbehuizing en de cilinder (wijzerplaat) worden gecontroleerd (vooral na het vervangen van de cilinder). Monteer de nokkenasbehuizingen in de juiste volgorde om te voorkomen dat er speling ontstaat tussen de nokkenasbehuizing en de cilinder of wijzerplaat. Wanneer de speling tussen de cilinders (wijzerplaat) te klein is, treedt er tijdens de productie vaak een mechanisch defect op.

Hoe stel ik de afstand tussen de cilinder (draaiknop) en de nok af?

1. Stel de afstand tussen de draaiknop en de nok in.

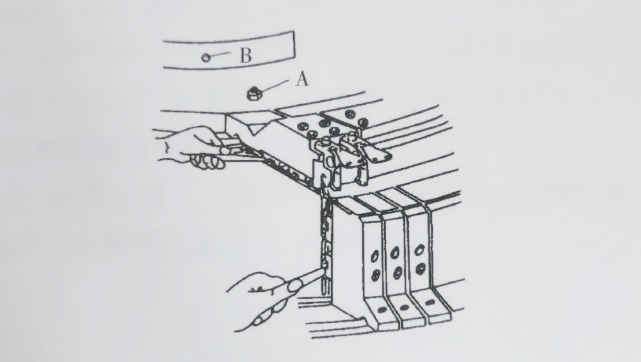

Zoals weergegeven in de volgende afbeelding, draai eerst de moeren en schroeven los die gelijkmatig verdeeld zijn over zes locaties aan de bovenkant van de middelste kern en de buitenste cirkel van de bovenkant van de middelste kern, namelijk drie locaties B. Draai vervolgens de schroeven op locatie A vast. Controleer tegelijkertijd de speling tussen de wijzerplaat en de nok met een voelermaat. Zorg ervoor dat deze tussen 0,10 en 0,20 mm ligt. Draai vervolgens de schroeven en moeren op de drie locaties B vast en controleer de zes locaties opnieuw. Als er een verandering is, herhaal dan dit proces totdat de speling voldoet.

2. Afstellen van de speling tussen de cilinder en de nokkenas

De meetmethode en nauwkeurigheidseisen zijn hetzelfde als bij het "afstellen van de speling tussen de wijzerplaat en de nok". De speling wordt afgesteld door de positioneringsstopcirkel van de nokkenas in de onderste cirkel van de ronde nokkenkast zo af te stellen dat de radiale slingering naar het midden van de stalen draadbaan kleiner of gelijk is aan 0,03 mm. De machine is vóór levering afgesteld en voorzien van positioneringspennen. Indien de montagenauwkeurigheid om andere redenen verandert, kan de stopcirkel opnieuw worden gekalibreerd om de nauwkeurigheid van de speling tussen de naaldcilinder en de nok te garanderen.

Hoe kies je een camera?

De nokkenas is een van de kernonderdelen van de rondbreimachine. De belangrijkste functie ervan is het regelen van de beweging van de breinaalden en de sinkers. De nokkenas kan grofweg worden onderverdeeld in breinokkenas (voor het vormen van lussen), insteeknokkenas, overslaannokkenas (voor het vrijlopen van de draad) en sinkernokkenas.

De algehele kwaliteit van de nok heeft een grote invloed op de rondbreimachine en het breisel. Let daarom bij de aanschaf van de nok goed op de volgende punten:

Allereerst moeten we de juiste nokkenkromming selecteren op basis van de eisen van de verschillende stoffen en materialen. Omdat ontwerpers verschillende stofstijlen en -soorten nastreven, zal de nokkenkromming ook verschillen.

Ten tweede, omdat de breinaald (of zinker) en de nok gedurende lange tijd met hoge snelheid over elkaar heen glijden, moeten de afzonderlijke procespunten tegelijkertijd ook bestand zijn tegen hoogfrequente schokken. Daarom zijn het materiaal en het warmtebehandelingsproces van de nok zeer belangrijk. Het basismateriaal voor de nok wordt over het algemeen gekozen uit het internationale Cr12MoV (Taiwanese norm/Japanse norm SKD11), dat een goede hardbaarheid en geringe afschrikvervorming heeft. De hardheid, sterkte en taaiheid na afschrikken zijn beter afgestemd op de eisen van de nok. De afschrikhardheid van de nok bedraagt doorgaans HRC 63,5 ± 1. Een te hoge of te lage hardheid van de nok heeft nadelige gevolgen.

Bovendien is de ruwheid van het werkoppervlak van de nokkenas zeer belangrijk; deze bepaalt in feite of de nokkenas gebruiksvriendelijk en duurzaam is. De ruwheid van het werkoppervlak van de nokkenas wordt bepaald door een combinatie van factoren zoals bewerkingsapparatuur, snijgereedschap, bewerkingstechnologie, snijproces, enz. (Individuele fabrikanten hanteren extreem lage prijzen voor driehoekige onderdelen en maken hier vaak veel ophef over). De ruwheid van het werkoppervlak van de nokkenas wordt over het algemeen vastgesteld op Ra ≤ 0,8 μm. Een slechte oppervlakteruwheid kan leiden tot naaldslijpen, injectie en oververhitting van de nokkenasbehuizing.

Let bovendien op de relatieve positie en nauwkeurigheid van het nokkengat, de spiegleuf, de vorm en de kromming. Het negeren hiervan kan nadelige gevolgen hebben.

Waarom de nokkenkromme bestuderen?

Bij de analyse van het lusvormingsproces zijn de eisen aan de buighoek zichtbaar: om een lagere buigspanning te garanderen, moet de buighoek klein zijn, dat wil zeggen dat het het beste is om slechts twee zinkers bij het buigen te betrekken. Deze buighoek wordt de buigproceshoek genoemd. Om de impactkracht van de naaldpunt op de nok te verminderen, moet de buighoek klein zijn. Deze buighoek wordt de mechanische buighoek genoemd. Vanuit het perspectief van het proces en de machine lijken deze twee eisen dus tegenstrijdig. Om dit probleem op te lossen, zijn gebogen nokken en zinkers met relatieve beweging ontwikkeld. Deze maken het mogelijk om de contacthoek van de naaldpunt met de nok klein te maken, maar de bewegingshoek groot.

Geplaatst op: 23 maart 2021